像素点间距趋小是LED显示技术持续升级的一个重要指标,实现这一指标的核心在于匹配的封装器件。CHIP 1010全彩器件的出现,开启了P2.0以下小间距市场的繁荣,1010成为一时无两的明星器件,同时成就了一批顺势而为的领先企业。

随着市场高密高清需求的提升,P0.X间距的时代已到来,Mini LED随之兴起。不同技术路线的封装形式也开始同台竞技,比较典型的是IMD(Integrated Matrix Device) Mini LED、COB(Chip On Board)、分立器件(0606/0404等)。

每种技术路线都有擅长的领域和市场,在P0.X的领域IMD更快一步,更胜一筹,更加主流。毕竟,客户需要的不仅是舒适性的显示效果,还有快速规模化的成品力、富有竞争的价格潜力以及抢占市场机遇的红利。

也许有人会担心Mini会被Micro取代,从上面的Pixel Pitch可以看出:Mini和Micro 的应用场景是不同的,Mini 是大屏概念,Micro是消费电子概念,所以Mini和Micro会同时存在。

既然Mini会一直存在,那么,作为封装龙头,我们对于Mini选择哪种解决方案?对于推出的IMD Mini LED和COB是如何看待的,下面从多维度解析。

一、快速产业化能力

IMD Mini LED制作工艺和产线设备布局和分立器件相近,很多成熟的设备和技术可以转移,上、中、下游定位清晰,各自做好自己的专长。小间距市场有近万KK/月的设备产能,从工艺成熟度、投资周期和成本上,都有利于 IMD Mini LED的快速起量。

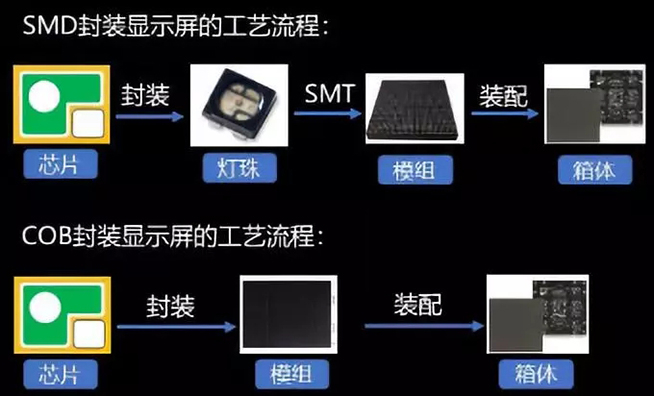

COB封装技术,制作工艺和产线设备布局,与SMD企业差异很大,需要整合上游芯片、中游SMD、下游显示屏,整个产业链都有涉及到,核心技术难点的突破需要更长时间、投入更高成本,制约了大规模制造和供应。

再者,COB良率控制难度很大,点间距越密,对不良率的要求越高。若要达到6δ(六西格玛)的水准,需要长期的体系投入和基本功训练,难以一蹴而就。若水平过低,则会严重增加成本和交付难度。

二、显示一致性

显示一致性是消费者的显示器件的核心指标,体现在亮屏时的波长、亮度、调色一致性和黑屏时的外观一致性。

IMD Mini LED在分选上延续了小间距的成熟分选技术,可以对器件进行波长、亮度精挑细选,并且不同模具出来的器件在编带前得到了均匀分散,有效避免了封装时细微差异导致贴板后出现局部色差。因此色彩一致性更好,呈现完美效果。

IMD Mini LED大角度显示

COB显示单元的色差问题

COB的封装形式决定了其无法对模组中的每一单元像素进行分光分色,不同批次的胶水、不同批次的板厚、不同时期的配比、液态高温流动性,都或多或少存在微小差异,对每块模组之间的墨色一致性提出了极高的控制要求,目前还没有实惠的突破方法。

COB整体封胶后,PCB整体会产生轻微形变,再加上模组厚度差异,模组拼接会存在高低差,黑屏大角度就会出现颜色不一致,容易表现出明显模块化。

Mini led显示屏 COB显示屏

三、高性价比

综合对比如下表:

从整个解决方案来看,IMD Mini LED因器件自身已集成化,可以降低屏厂PCB板的层数和成本,并且使得整屏的贴片效率达到原来分立器件0606的3.5倍,性价比相对优于0606,也有分立器件的色彩一致性优势。因此,IMD Mini LED必然是目前小间距市场往更高密发展的最优方案。

COB封装在技术本身也有优势,但在工艺的关键难点和基础制程能力上始终未能实现突破,从芯片,分选成本、墨色一致性等方面,都严重制约了成本控制和规模化速度,还任重道远。

一款产品能不能形成主流,不仅要跨越技术本身的门槛,还要跨越成本、良率、显示性能、商业化速度等门槛。IMD Mini LED封装技术正是综合了所有需求后的不二之选。

文章来源 3qled 显示之家